Lorsqu’on travaille des composites, des stratifiés, des panneaux multicouches ou certains textiles techniques, un terme revient très souvent : la délamination des matériaux. Derrière ce mot assez peu connu du grand public se cache un phénomène qui peut remettre en cause la résistance mécanique, l’esthétique ou même la sécurité d’un produit. Comprendre ce qu’est la délamination, ou le délaminage, savoir d’où cela vient et plus encore comment l’éviter est donc un enjeu majeur pour de nombreux industriels. Nous vous proposons ici une vue claire de la délamination et de ses conséquences, puis nous verrons comment la découpe par ultrasons peut devenir une solution de choix pour limiter, voire éliminer, ce phénomène dans vos procédés de transformation.

Délamination définition : de quoi parle-t-on exactement ?

Dans son sens le plus courant, la délamination désigne la séparation partielle ou totale des couches au sein d’un matériau multicouche. On parle de délamination ou de délaminage lorsque les différentes strates qui composent un composite, un stratifié ou un textile multicouche se décollent les unes des autres.

Concrètement, un panneau qui devait se comporter comme un bloc homogène se retrouve fragmenté en plusieurs couches qui ne travaillent plus ensemble. La délamination des composites entraîne une perte de rigidité, une baisse de résistance à la traction, à la flexion ou à l’impact, et peut conduire à une défaillance prématurée de la pièce.

Concrètement, un panneau qui devait se comporter comme un bloc homogène se retrouve fragmenté en plusieurs couches qui ne travaillent plus ensemble. La délamination des composites entraîne une perte de rigidité, une baisse de résistance à la traction, à la flexion ou à l’impact, et peut conduire à une défaillance prématurée de la pièce.

Souvent, lorsqu’on s’interroge pour la première fois en saisissant « délamination définition » ou « délaminage définition », on cherche ensuite à comprendre pourquoi un matériau qui semblait solide présente soudainement des cloques, des fissures internes ou des zones de séparation visibles. Dans certains cas, le phénomène reste interne et ne se révèle qu’en service, lors d’un choc ou d’un effort. Dans d’autres, le délaminage est visible à l’œil nu sous forme de bulles, de boursouflures ou de plis.

On parle aussi parfois de délaminer un matériau pour décrire l’action qui provoque cette séparation, par exemple lors d’une opération de découpe ou de perçage mal adaptée. C’est là que la technologie de découpe par ultrasons du textile notamment joue un rôle central mais nous y reviendrons plus bas.

Pourquoi les matériaux se délaminent-ils ?

Pour bien appréhender le délaminage dans l’industrie, il faut revenir à la façon dont sont fabriqués les matériaux concernés. Un composite ou un stratifié est constitué de plusieurs couches : tissus de fibres, films, résines, mousses, membranes, adhésifs… Ces couches sont assemblées sous pression, par collage, par imprégnation ou par fusion, jusqu’à former un ensemble cohérent. Lorsque tout se passe bien, les interfaces entre couches sont solides et stables. Mais si des contraintes trop importantes ou mal réparties s’exercent sur ces interfaces, la délamination des matériaux peut apparaître. Les causes les plus fréquentes sont :

- Des contraintes mécaniques mal maîtrisées lors de l’usinage ou de la découpe.

- Des chocs ou vibrations répétés en service qui sollicitent les interfaces.

- Des différences de dilatation thermique entre les couches.

- Des défauts de fabrication, de collage ou de polymérisation.

Dans le périmètre qui nous intéresse ici, les opérations de découpe sont souvent au cœur du problème. Un outil mal adapté peut tirer sur les couches, les cisailer différemment ou générer de la chaleur de manière non contrôlée. Le matériau se comporte alors comme un ensemble de feuilles plutôt que comme un bloc unique, ce qui favorise la délamination au niveau du bord.

Découpe mécanique et risque de délaminer un matériau

Quand on parle de l’action de délaminer appliquée à la découpe, on pense immédiatement à la lame mécanique qui traverse un composite ou un textile multicouche. La coupe se fait par contact direct et par cisaillement, avec une pression localisée sur le bord de la pièce. Dans un matériau homogène, cette approche fonctionne correctement. Mais dans un matériau constitué de couches, l’outil peut :

- accrocher une première couche avant les autres ;

- tirer sur la stratification et provoquer une séparation ;

- créer une micro-fissure qui évoluera plus tard en délaminage des composites ;

- générer un échauffement non uniforme qui affaiblit localement les interfaces.

Le résultat est parfois discret au départ, mais il se manifeste par une zone fragilisée autour du bord de coupe. Au fil du temps ou des sollicitations, la délamination progresse et finit par affecter la pièce dans son ensemble.

C’est particulièrement vrai pour les membranes techniques, les textiles composites, les sandwichs de mousse et de tissus ou encore les panneaux renforcés de fibres. Dans tous ces cas, la manière de découper a une influence directe sur la tendance du matériau à se délaminer.

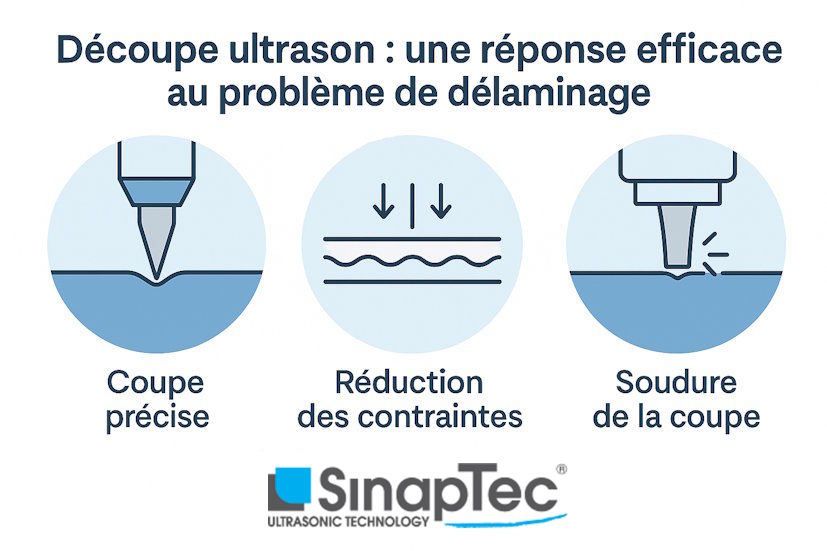

Découpe ultrason : une réponse efficace au problème de délaminage

Face à ces difficultés, la découpe ultrason apporte une réponse très différente. Plutôt que d’arracher mécaniquement les couches, elle met en jeu une vibration à haute fréquence qui agit à la fois comme un outil de coupe et comme un outil de fusion contrôlée.

Dans un système de découpe par ultrasons, un générateur alimente un transducteur qui fait vibrer une sonotrode à une fréquence ultrasonore. Cette sonotrode, en contact avec le matériau, crée un échauffement très localisé, exactement là où la coupe est réalisée. Dans les matériaux contenant des composants thermoplastiques, cette énergie suffit à ramollir et, parfois, à fusionner une fine zone au niveau du bord. Appliquée à des composites ou des textiles multicouches, cette technologie offre plusieurs atouts décisifs pour limiter la délamination des matériaux :

Dans un système de découpe par ultrasons, un générateur alimente un transducteur qui fait vibrer une sonotrode à une fréquence ultrasonore. Cette sonotrode, en contact avec le matériau, crée un échauffement très localisé, exactement là où la coupe est réalisée. Dans les matériaux contenant des composants thermoplastiques, cette énergie suffit à ramollir et, parfois, à fusionner une fine zone au niveau du bord. Appliquée à des composites ou des textiles multicouches, cette technologie offre plusieurs atouts décisifs pour limiter la délamination des matériaux :

- La coupe s’effectue avec moins de traction sur les couches.

- La vibration répartit mieux les contraintes, ce qui réduit le risque de décollage entre strates.

- La fusion locale peut contribuer à « refermer » le bord et à solidariser les couches entre elles, plutôt qu’à les séparer.

On n’est plus dans une logique où l’outil cherche à trancher coûte que coûte, mais dans une approche où la matière est accompagnée dans sa transformation. Le bord de coupe devient une zone stabilisée, et non plus la source d’un futur délaminage.

Pour les utilisateurs qui recherchent à éviter le phénomène dans un contexte de production, la découpe ultrason des matériaux représente donc une voie très concrète pour agir à la source du problème.

Délaminage définition et intérêt pratique pour vos procédés

Dans la pratique, la délamination n’est pas seulement un concept théorique ou un terme de laboratoire. C’est un phénomène qui se traduit par des coûts, des retours clients, voire par des risques de sécurité. Une pièce composite qui se délamine peut perdre une partie de sa rigidité et se fissurer de manière imprévisible. Un textile technique multicouche qui se sépare en bord de coupe peut poser problème lors de l’assemblage ou du collage. Un filtre dont les couches se décollent ne remplit plus correctement sa fonction de filtration.

En adoptant la découpe ultrason pour ces matériaux, vous agissez :

- sur la réduction des rebuts, en limitant les défauts liés à la coupe ;

- sur la durabilité de vos pièces, en évitant que le bord soit le point de départ de fissures internes ;

- sur la qualité perçue, grâce à des bords nets, propres et stabilisés.

Lorsqu’on se penche sur la délamination d’un point de vue industriel, il s’agit en réalité de toutes les actions, volontaires ou non, qui conduisent à la séparation des couches. La démarche inverse consiste à choisir des procédés qui, au contraire, maintiennent la cohésion des strates. C’est précisément ce que permet la découpe par ultrasons lorsqu’elle est correctement paramétrée.

Comment mettre en place la découpe ultrason pour limiter la délamination ?

Passer d’une découpe mécanique classique à une découpe ultrason ne se résume pas à changer d’outil. Il s’agit de repenser la manière dont on interagit avec le matériau.

La première étape consiste à analyser la structure des matériaux que vous transformez :

- types de fibres,

- nature des résines ou des liants,

- épaisseur totale,

- nombre de couches,

- présence éventuelle de films thermoplastiques.

À partir de cette analyse, on peut définir les paramètres essentiels :

- fréquence,

- puissance,

- forme de la sonotrode,

- pression appliquée,

- vitesse d’avance.

Des essais sur vos propres pièces permettent ensuite de valider la qualité de la coupe et de vérifier que la délamination des matériaux est effectivement réduite. On observe le bord au microscope si nécessaire, on mesure la tenue mécanique, on effectue des tests de fatigue ou d’impact. Cette phase de validation est importante pour s’assurer que le procédé répond bien à vos attentes.

Une fois la configuration stabilisée, la découpe ultrason peut être intégrée dans vos lignes de production, sur des postes dédiés ou dans des machines spéciales. Les modules ultrasons sont conçus pour communiquer avec vos automatismes, s’adapter à vos cadences et offrir un pilotage fin des paramètres de coupe. L’objectif final est simple : transformer une zone historiquement à risque – le bord de coupe – en un point fort de vos pièces, capable de résister dans la durée sans délaminage.

De la délamination initiale à l’action concrète avec Sinaptec

À partir d’un constat de terrain : des pièces qui se séparent, des couches qui se décollent, des matériaux qui ne se comportent pas comme prévu ; vous savez que vous devez trouver une solution pour améliorer la qualité de vos produits finis.

En identifiant la découpe comme une étape sensible et en explorant les possibilités offertes par la technologie de découpe par ultrasons, vous disposez d’un levier concret pour reprendre la main sur ce phénomène. Plutôt que de subir la délamination des matériaux, vous pouvez la prévenir en choisissant un procédé de coupe qui respecte la structure interne de vos composites et de vos textiles techniques.

La technologie ultrason, correctement paramétrée et intégrée, devient alors bien plus qu’un simple outil d’usinage : c’est une véritable réponse industrielle à un problème de fiabilité et de qualité qui touche de nombreux secteurs.