Les matériaux techniques et composites occupent aujourd’hui une place centrale dans l’industrie. Ils permettent d’alléger les structures, d’augmenter la résistance mécanique, d’améliorer les performances thermiques ou acoustiques et de combiner plusieurs fonctions dans une même pièce. Mais cette sophistication a une conséquence directe sur vos procédés : la découpe devient plus délicate, plus sensible, et la qualité du bord conditionne souvent la qualité globale du produit fini.

C’est précisément sur ce point que la découpe ultrason prend tout son sens. En tant qu’experts des technologies à base d’ultrasons, nous mettons à votre disposition des solutions de découpe par ultrasons conçues pour respecter la structure interne des matériaux, réduire les efforts mécaniques au moment de la coupe et maîtriser les phénomènes d’échauffement ou de délamination. Que vous travailliez des films minces, des mousses, des caoutchoucs souples, des multicouches thermoplastiques ou des stratifiés complexes, la découpe ultrason des matériaux composites devient un véritable levier de performance pour vos lignes de production.

Nous vous proposons ici d’explorer en détail les enjeux spécifiques de ces matériaux, les principes de la découpe par ultrasons, les bénéfices concrets pour votre atelier et la manière dont nous pouvons intégrer cette technologie au cœur de vos machines.

Ce qui caractérise les matériaux techniques et composites

Avant de parler d’outil ou de procédé, il est essentiel de s’intéresser à la nature même des matériaux que vous transformez. Les matériaux composites ne sont pas de simples plaques homogènes. Ils sont conçus pour répondre à des contraintes élevées et combinent souvent plusieurs propriétés dans une même structure.

- Un matériau technique peut être un film plastique très mince destiné à l’emballage haute barrière, une mousse de polyuréthane pour l’ameublement, une mousse de polyéthylène pour la protection, un caoutchouc souple pour l’étanchéité ou l’amortissement, ou encore une membrane spécifique pour l’électronique ou le médical. Ces matériaux sont parfois fragiles, sensibles à la chaleur ou aux contraintes mécaniques, et ne tolèrent pas correctement les agressions d’une découpe classique.

- Un composite ou un multicouche thermoplastique associe plusieurs strates : films barrières, couches de protection, adhésifs, tissus, renforts, mousses, membranes. Chacune de ces couches a son rôle, sa nature chimique, sa réponse propre aux contraintes et à la température. L’enjeu est que l’ensemble se comporte comme un tout cohérent. Dès qu’une couche se détache ou se déforme, c’est l’équilibre global qui se trouve menacé.

Lorsque l’on fait intervenir une technologie de coupe sur ces matériaux, la façon dont l’énergie est apportée – pression mécanique, friction, chaleur – a un impact direct sur la stabilité des interfaces. C’est là que la découpe ultrason du matériau composite se distingue d’une découpe mécanique ou thermique traditionnelle.

Pourquoi la découpe par ultrasons change la donne

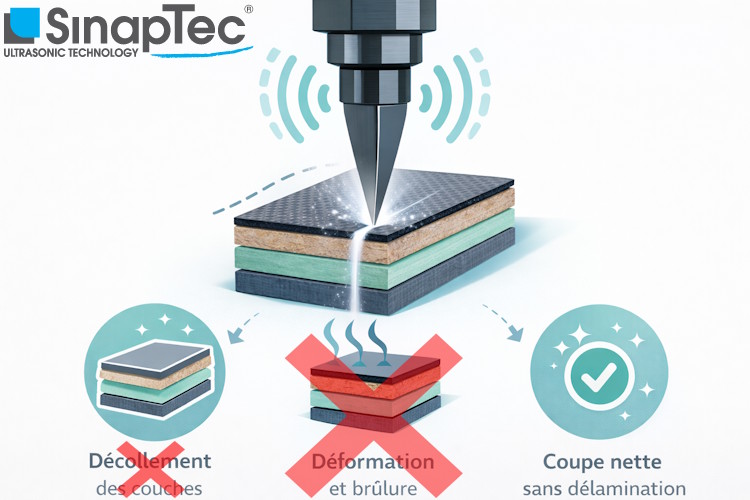

Dans une découpe mécanique classique, la séparation de la matière se fait par cisaillement. L’outil applique une pression importante sur le matériau, parfois combinée à un effort de traction. Sur un matériau homogène, cette approche reste acceptable. Sur un matériau composite ou un multicouche, ces efforts peuvent provoquer un décollement entre les couches, une déformation locale ou un échauffement excessif au niveau du bord.

En découpe par ultrasons, le principe est différent. Un générateur alimente un transducteur qui fait vibrer une sonotrode à une fréquence ultrasonore. Cette vibration est transmise à l’outil de coupe, qui vient au contact du matériau.

L’énergie n’est plus seulement mécanique : elle devient vibratoire.

Au niveau microscopique, la vibration crée une zone de frottement très localisée. La matière s’échauffe au point de contact, sans que l’ensemble de l’épaisseur du matériau ne subisse une montée en température. Dans le cas de matériaux thermoplastiques ou comportant des composants thermoplastiques, cette énergie suffit à ramollir la matière à l’endroit précis où la coupe est réalisée. L’outil traverse alors le matériau avec beaucoup moins d’effort, ce qui réduit fortement les contraintes exercées sur les couches sous-jacentes.

C’est cette combinaison de vibration, de chaleur contrôlée et de réduction de pression qui fait la force de la découpe ultrason. Elle permet de couper des matériaux fragiles, élastiques, épais ou multicouches en limitant les risques d’écrasement, de déformation ou de délamination. Chaque fois que vous avez besoin d’une coupe nette et répétable sur des matériaux sensibles, la découpe ultrason de composite devient une solution de référence.

Les avantages de la découpe ultrason

Lorsque nous étudions un projet de découpe par ultrasons avec un industriel, nous nous intéressons à la fois au matériau et à l’usage final de la pièce.

Pour les matériaux multicouches : des bénéfices multiples

Pour les matériaux multicouches ou composites, plusieurs bénéfices reviennent systématiquement.

- Le premier bénéfice concerne la protection de la structure interne. La découpe ultrason composite limite les efforts de traction sur les interfaces. Les couches restent solidaires, même au voisinage immédiat de la coupe. Vous réduisez le risque de délamination, de microfissures internes ou de séparation de couches qui pourrait se traduire plus tard par un défaut en service.

- Le deuxième bénéfice est lié à la qualité du bord. Avec une découpe traditionnelle, les bords peuvent être rugueux, légèrement fondus ou affaissés. Dans un film mince, cela peut provoquer des problèmes d’assemblage ou de collage. Dans une mousse, cela peut nuire à l’esthétique et à la précision dimensionnelle. En découpe ultrason, le bord apparaît net, propre, avec des bavures limitées. La répétabilité de cette qualité au cours des séries est un atout majeur pour les productions à forte valeur ajoutée.

- Le troisième bénéfice touche la maîtrise de la chaleur. Les composites sensibles ne supportent pas des échauffements trop importants, qui peuvent altérer la résine, déformer les renforts ou dégrader les films de surface. La découpe par ultrasons concentre la chaleur dans une zone très étroite, au niveau de la ligne de coupe. L’épaisseur du matériau reste globalement à une température proche de son état initial, ce qui préserve ses propriétés fonctionnelles.

- Enfin, un quatrième bénéfice se manifeste au niveau de la productivité. La réduction des efforts de coupe, l’absence quasi totale d’adhérence du matériau sur la lame ultrason et la stabilité du procédé dans le temps permettent des cadences élevées et une diminution des temps d’arrêt pour nettoyage ou réglages. La découpe ultrason n’est pas seulement une technologie de qualité, c’est aussi un outil d’optimisation de votre rendement.

Pour les films plastiques minces : une précision indispensable

Les films plastiques minces utilisés dans l’emballage, l’électronique ou la protection de surface sont typiquement des matériaux techniques qui posent des défis en découpe. Leur faible épaisseur, leur sensibilité à la chaleur et la présence éventuelle de vernis ou de traitements de surface rendent la coupe mécanique délicate.

Avec une découpe classique, les bords peuvent se ramollir, se coller légèrement entre eux ou présenter des bavures difficiles à maîtriser. Dans le cas de films destinés à des opérations d’ensachage, de thermoformage ou de laminage, ces défauts peuvent se traduire par des coincements, des bourrages ou des défauts d’étanchéité.

En adoptant la découpe par ultrasons sur ces films, vous obtenez une coupure nette, avec des bords qui restent bien séparés et ne fusionnent pas de manière incontrôlée. La vibration réduit l’effort de coupe et limite la zone affectée par la chaleur. La géométrie des pièces reste précise, ce qui facilite les opérations d’assemblage ou d’intégration ultérieures.

Nos modules de découpe ultrason peuvent s’intégrer sur des lignes de découpe en continu, des machines de façonnage d’emballage ou des postes de préparation de films spécifiques pour l’électronique. Nous ajustons la fréquence et la puissance en fonction de l’épaisseur, du type de polymère et de la cadence souhaitée pour vous garantir un fonctionnement stable dans la durée.

Pour les mousses techniques PU et PE : coupe fine sans écrasement

Les mousses de polyuréthane ou de polyéthylène sont largement utilisées dans l’isolation, l’ameublement, le packaging de protection ou l’automobile. Leur structure alvéolaire, qui fait leur intérêt, les rend aussi sensibles aux méthodes de découpe classiques. Une lame mécanique a tendance à comprimer la mousse avant de la couper, ce qui entraîne des déformations, des retours élastiques imprévisibles et des bords irréguliers.

La découpe ultrason apporte ici une réponse adaptée. La vibration de l’outil permet de traverser la mousse avec une pression réduite. Le matériau est moins écrasé, les cellules sont respectées et les bords restent plus proches de la géométrie nominale. Pour des pièces d’isolation ou des éléments d’assemblage, cela signifie une meilleure précision dimensionnelle et un ajustement plus fiable.

Dans les applications de confort ou d’absorbeurs de chocs, la coupe nette obtenue avec la découpe par ultrasons participe directement à la qualité perçue du produit fini. Les bords sont propres, sans fibres arrachées ni zones déchirées. Pour les mousses combinées à d’autres couches, par exemple des films ou des tissus, la découpe via ultrasons des composites permet de traiter l’ensemble en une seule opération, sans décollement des différentes strates.

Pour les caoutchoucs souples : découpe lisse et formes complexes

Pour les caoutchoucs souples : découpe lisse et formes complexes

Les caoutchoucs souples entrent dans la composition de joints d’étanchéité, d’éléments d’amortissement, de pièces anti-vibratiles ou de composants fonctionnels dans de nombreux secteurs. Leur élasticité les rend difficiles à couper proprement avec des outils traditionnels. La lame peut tirer le matériau, générer des bavures ou laisser des résidus qui compromettent l’étanchéité.

La découpe ultrason offre une alternative intéressante. En combinant la vibration et un effort de coupe réduit, elle permet d’obtenir des contours lisses, même pour des formes complexes. Les bords ne présentent pas de fibres arrachées ni de surfaces rugueuses. Pour vos joints, cela se traduit par une meilleure étanchéité et par une durée de vie allongée, car les zones de concentration de contraintes sont limitées. Pour des pièces associant caoutchouc et autres matériaux, notre approche de découpe ultrason du composite garantit que la séparation se fait de manière nette sur l’ensemble de l’épaisseur, sans effet d’arrachement à l’interface.

Pour les multicouches thermoplastiques et stratifiés : la maîtrise de la délamination

Les multicouches thermoplastiques et les stratifiés sont parmi les matériaux les plus sensibles à la qualité de la coupe. Ils associent films barrières, couches de protection, adhésifs, renforts ou éléments décoratifs. Une coupe mal maîtrisée peut provoquer des décollements, des cloques, des fissures internes ou une perte de performance mécanique.

Avec une découpe ultrason de matériau composite, nous cherchons à préserver le plus possible l’intégrité des interfaces. La vibration réduit les contraintes de cisaillement entre les couches, tandis que la chaleur reste concentrée sur une zone très fine. Dans certains cas, la fine fusion obtenue au bord contribue même à solidariser davantage les strates au voisinage de la coupe.

Pour des stratifiés destinés au packaging, à l’électronique, au médical ou à l’aéronautique, cette maîtrise de la coupe est déterminante. Elle garantit une finition propre, des dimensions stables et une performance constante d’une série à l’autre. Là où une coupe classique peut créer des points de départ de délamination, la découpe par ultrasons devient un outil de fiabilisation du procédé.

Intégrer une solution de découpe ultrason composite dans vos lignes

Une technologie n’a de valeur que si elle s’intègre efficacement dans votre environnement industriel. C’est pourquoi nous travaillons sous forme de modules OEM, associant générateurs, transducteurs et sonotrodes, conçus pour la découpe ultrason de matériaux techniques et composites.

Nous commençons par analyser avec vous vos matériaux, vos épaisseurs, vos cadences et vos objectifs de qualité. Cette étape nous permet de définir les paramètres de la découpe par ultrasons : fréquence, puissance, forme de l’outil, conditions d’appui, vitesse de coupe. Des essais sur vos propres pièces servent à valider ces choix et à observer concrètement le comportement des bords, la tenue des interfaces et la stabilité du procédé.

Une fois la configuration établie, nous collaborons avec vos équipes ou avec vos intégrateurs pour implanter la solution sur vos machines. Les modules de découpe ultrason composite sont conçus pour dialoguer avec vos automates, s’intégrer dans vos systèmes de sécurité et respecter vos contraintes de nettoyage, notamment lorsqu’il s’agit de secteurs soumis à des exigences strictes.

Notre approche ne s’arrête pas à la mise en route. Nous vous accompagnons dans la montée en cadence, l’optimisation des réglages et la formation de vos équipes. L’objectif est que la découpe ultrason devienne une compétence pleinement maîtrisée au sein de votre atelier, capable de s’adapter à de nouveaux matériaux ou de nouvelles géométries au fil de vos projets.

Faire de la découpe ultrason un atout pour vos matériaux techniques

Les matériaux techniques et composites représentent un investissement important en développement et en production. Ils apportent des gains de performance significatifs, mais imposent aussi un haut niveau d’exigence sur l’ensemble de la chaîne de transformation. En faisant le choix de la découpe par ultrasons, vous alignez votre procédé de coupe sur cette exigence, en privilégiant une technologie qui respecte la structure interne de vos matériaux, sécurise la qualité des bords et soutient la productivité de vos lignes.

Ensemble, nous pouvons faire de la découpe ultrason de vos composites un véritable différenciateur pour vos produits, en tirant pleinement parti du potentiel de vos films, mousses, caoutchoucs, multicouches thermoplastiques et stratifiés, tout en maîtrisant vos coûts de production et votre qualité de résultat.