Geschichte des Ultraschalls

Ultraschall sind elastische Wellen, deren Frequenz von etwa 16 kHz bis zu mehreren Hundert Mhz geht.

Die ersten Arbeiten zu Ultraschallerzeugungstechniken für das SONAR führte der Franzose Paul Langevin gegen Ende des Ersten Weltkriegs durch. Gegen Ende der 50er Jahre sind die ersten industriellen Anwendungen und Nutzungen von Ultraschall zu verzeichnen. Etwa zur gleichen Zeit haben zahlreiche Laboratorien nachgewiesen, dass das Anwendungsspektrum für Ultraschall äußerst breit gefächert ist.

Einige dieser Arbeiten führten schnell zu Anwendungen in den Bereichen der Kontrolle und der medizinischen Diagnostik, die Nutzung von starken Ultraschallwellen, mit Ausnahme der Reinigung und dem Schweißen, wurde von der Industrie zunächst nicht gut aufgenommen. Im Verlauf der 80er Jahre haben die großen Fortschritte auf dem Gebiet der Modellierungstechniken einen wichtigen Schritt auf dem Weg zur Beherrschung dieser Technologie ermöglicht.

Anwendungsarten

Die Anwendungen von Ultraschall werden allgemein in zwei Kategorien eingeteilt :

- Schwacher Ultraschall für Diagnose, Messung und Steuerung,

- Starker Ultraschall.

Als starker Ultraschall wird bezeichnet, wenn die Wellen das Medium verändern, in dem sie sich ausbreiten. Die hauptsächlichen Auswirkungen sind mechanischer, thermischer bzw. chemischer Art. Die Anwendung von Ultraschall an Festkörpern kann zu einer Erwärmung führen, z. B. beim Schweißen, oder zu einer Vibration, die den Reibfaktor verändert oder Siebgeflechte von Schmutz befreit, somit wieder durchlässig macht.

-

Ultraschall in Flüssigkeiten:

Die Kavitation ist das wichtigste durch Ultraschall erzeugte Phänomen. Sie entsteht durch sehr intensive Ultraschallwellen, die abwechselnd verdichtete und gedehnte Bereiche schaffen. Ab einer bestimmten Grenze führen sie zur Implosion der Mikro-Blasen, so dass örtlich eine starke Temperaturerhöhung sowie eine Druckwelle mit einer im Vergleich zum Atmosphärendruck mehrere tausendfach verstärkten Druckwelle auftritt. Dieses Phänomen wird für die Reinigung und Behandlung von Oberflächen, für Dispersion, Homogenisierung, die Verkleinerung von Partikelgrößen, für Pflanzenextraktion oder Öko-Extraktion (essentielle Fette, Mikroalgen, Cannabis, Polyphenole…), für Zelllyse (Zellaufschluss) und Sonochemie, etc. genutzt. Sämtliche Anwendungen in flüssigem Milieu, mit Ausnahme der Reinigung, sind unter der Bezeichnung « Behandlung von Flüssigkeiten mittels Ultraschall» oder « Ultrasonic Liquid Processing » zusammengefasst.

-

Ultraschall in Pulver:

Die Einwirkung von Ultraschall auf pulvrige Stoffe erzielt Wirkungen, die bei der Herstellung, dem Umgang und dem Einsatz von Pulvern genutzt werden können. Ultraschall verhindert die Verstopfung von Siebgeflechten und ist besonders wirksam beim Sieben feinerer Partikelgrößen. Die Herstellung von Pulver mittels Zerstäubung vermindert die Dispersion der Partikeldurchmesser beträchtlich, wodurch die Erträge gesteigert werden. Die Oberflächenbehandlung durch Ultraschall ermöglicht die Ablösung anhaftender Teilchen und stellt die wirkungsvolle Reinigung des Siebs sicher Diese Technik verwendet man bei der Reinigung von Siebgeflechten, bei der Reinigung von durch Trockenablagerungen verschmutzten Rohrleitungen. Die Verdichtung von Pulvern mithilfe von Ultraschall steigert deutlich die Dichte von gesinterten Materialien.

-

Ultraschall in Gas:

Auf kurzen Distanzen ist es möglich sehr intensive akustische Felder zu erzeugen, die Flüssigkeiten zerstäuben, Pulver dispergieren, Agglomerationen von Schwebeteilchen erzeugen, bei Abfüllvorgängen das Entschäumen ermöglichen (Flaschen, Bierdosen, Molkereiprodukte…)

-

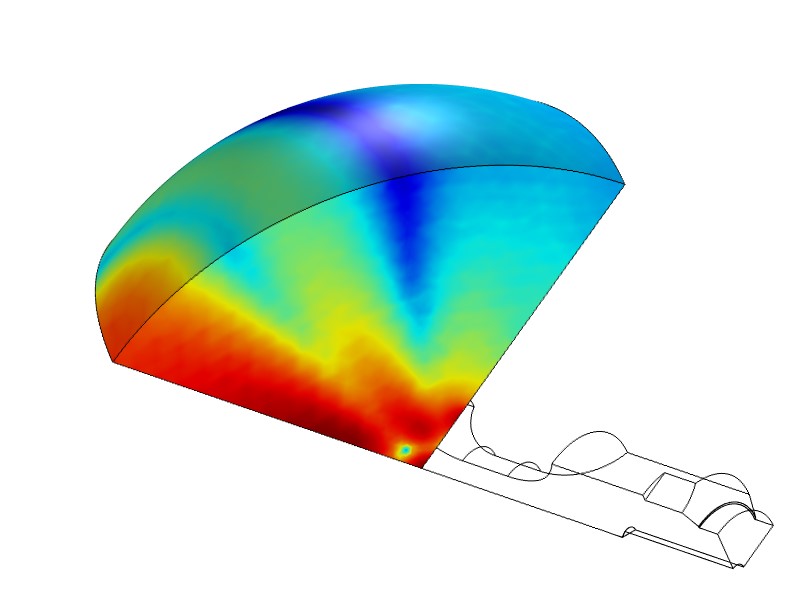

Ultraschall in Feststoffen (Wärme, Vibration) :

Ein Material wird in Schwingung versetzt durch:

-

- Erwärmung, gekennzeichnet durch die Aufnahme von Vibrationswellen ins Medium,

- Die Ausbreitung der Welle an der Oberfläche, was zur Minderung der Reibungskräfte führt und unter bestimmten Bedingungen die Oberflächenschichten des Materials beeinträchtigen kann.

Die Erwärmung dient im Wesentlichen dem Schweißen von thermoplastischen Materialien (Plastik, Thermofilm und technische Textilien…).

Das Metallschweißen ist das Ergebnis der Schwingungen, denen zwei zu schweißende Teile bei gleichzeitigem Anpressdruck ausgesetzt werden. Diese Technik bietet einen wesentlichen Vorteil : das Schweißen geschieht bei einer Temperatur unterhalb des Schmelzpunktes der Materialien.